handel писал(а):Kurok писал(а):handel писал(а):Так же и доспехи - они не могли быть железными, просто это была сталь низкого качества (по современным меркам)

Сталь - ето железо с определеныо количество углерода и определеной кристаличской структуры. Беда в том, что никакимы "природными" способами сталь нелзя получить, так как разплавленное железо само поглощает углерод из воздуха и всегда получается чугун. Поетому производство стали началось когда изобретили печь (конвертер) без свободного доступа воздуха.

Известен кустарный способ связать углерода из чугуна в химсоединение и получить железо - но опять не сталь так как связываеться почти весь углерод. И теоретически возможно куски из етого железа обогатить изкуствено углеродом, так чтобы получить настоящую сталь - но малюсенкую отклонение в пропорциях или температурном режиме или в размери кусках или в еднородности смеси и ничего не получиться, так что етот метод не имеет сериозное практическое приложение.

А все то, что използовалось для хороших мечах и бронях - ето варианти и комбинации поверхностной ковки + циментированние + закалка.

Булат - не случайно имеется столько видов "булата" - чуть ли не каждая нация делала свой "булат" - и по существо каждый "булат" - ето нискоуглеродный чугун (что делает его сравнително не столь ломкий) плюс то же самое что выше - "варианти и комбинации поверхностной ковки + циментированние + закалка". Варианти - разные, поетому и булаты - разные. И так как тогда не существовали измерительние прибори, термометри и т.д. резултать зависел от майстерство кузнеца и, конечно, немалая част шла на переплавку.

И конечно никто не отменял тот факт, что термпература плавления железа - 1300 с хвостиком градусов и ета температура невозможно постичь естествеными способами (просто разжечь огон в очаге), независимо от произвход железа.

1. Способ получения. Один из

Железную руду предварительно дробили на мелкие кусочки, потом обжигали эти кусочки на костре. В процессе выгорали сера, фосфор и другие вещества, которые, встречаясь в руде, ухудшают свойства металла. Древние мастера об существовании всех этих веществ и их воздействии на металл, конечно, не догадывались, просто, на основании опыта они знали, что из измельченной и обожженной руды получается сталь лучше.

После завершения обжига руду засыпали в тигель, причем, засыпали послойно с порошком из древесного угля; слоев, как правило, делали 10-12 (слой угля - слой руды – слой угля). Уголь в том случае играл роль теплового носителя, так как он горел и расплавлял руду. Для того чтобы горение было более интенсивным, в основании тигля существовало отверстие, куда нагнетали воздух посредством больших кожаных мехов. Таким образом в тигле создавалась высочайшая температура, под воздействием которой расплавлялась руда, а углерод, который и составляет уголь, изымал из руды кислород, и она превращалась в железо. Металл-СК и этим занимается.

В дальнейшем глиняные тигли сменились небольшими печами-домницами, которые давали уже больше металла. Однако на Востоке хранили очень долго верность именно тому способу создания стали, который нуждался в использовании тигля. Может быть, потому для восточного мастера получение железа – еще не конечный результат. Конечным результатом была булатная сталь, известная и почитаемая во всем мире, ибо никакая другая не могла сравниться с ней в твердости и вместе с тем гибкости. Секрет изготовления булатной стали передавался от отца к сыну и доподлинно не сохранился. Но известно, что после получения железа мастер доставал из укромных уголков чудодейственные растения (древние мастера были уверены, что соки растений, обладая прочностью, гибкостью, вязкостью, передают эти свойства металлу) и бросал из в отверстие тигля, но главное – в той пропорции, которая была известна только ему. И вот, растения сгорали, действительно передавая свою волшебные свойства железу, превращая его в сталь. Наверняка удалось установить, что вместе с корешками и листьями мастера добавляли в металл графитовый порошок, конечно, только в определенных пропорциях. И не знали мудрые мастера, что именно графит, который они считали материалом скорее вспомогательным, превращал железо в сталь. Дело в том, что графит – это чистый углерод, играющий одну из основных ролей в производстве металла. Первое важнейшее правило металлургии – только тот сплав считается сталью, в котором количество углеродов не превышает двух процентов. Второе важнейшее правило - чем больше углерода, тем сталь более крепка, но менее пластична, и наоборот.

Вот так, вплоть до середины прошлого столетия, путем подбора точного количества углерода и решалась сложнейшая задача совмещения в металле двух противоположностей – крепости и пластичности. Итак, решающая польза графита доказана. А как же быть с цветочками, корешочками? Их-то польза в чем? В том, что они содержат огромное количество разных неорганических веществ: железо, молибден, ванадий. Вот эти вещества по-разному и влияли на сталь, придавая ей особые уникальные свойства. Говоря о древнем производстве стали, нельзя не коснуться такого важного момента, как ее закалка. Это самый таинственный, самый волнующий момент изготовления особого рода стали. Закалка была изобретена в Древнем Египте, где мастера, желая быстро охладить откованное изделие, погружали его в очень холодную воду, и в результате отметили, что после этой процедуры металл становится много крепче.

2. Насчёт 1300 градусов

3.

НАЧАЛЕ 50-х годов люди племени бакунда в Южном Заире обнаружили близ своей деревни в песке глиняные предметы, похожие на грубый кирпич. Многие из этих предметов были украшены отпечатками в виде круга или линии. Осмотреть находку пригласили двух сотрудников Института научных исследований в Центральной Африке: Жана Иерно и Эмму Маке. Произведя раскопки, они установили, что из этих кирпичей была выложена часть высокой печи для получения железа. Технология получения железа в высоких печах не была известна людям племени бакунда. Археологи предположили, что печи были построены в древности людьми, обладавшими сложной технологией получения железа.

Это предположение оказалось верным. Археологические открытия, сделанные в прошлом десятилетии, показывают, что высокие печи представляют собой замечательный образец технологии раннего железного века, широко распространенной в Межозерье — районе Центральной Африки, включающем восток Заира, Руанду, Бурунди, север Танзании, юго-запад Кении и Уганду. Используя лишь простые материалы, металлурги того времени могли достигать температур до 1500 °С, необходимых для получения железа из руды. Технология выплавки железа появилась в Межозерье в первом тысячелетии до нашей эры и использовалась во многих районах вплоть до начала XX в. Хотя ее происхождение пока неясно, благодаря систематическим раскопкам и этнографическим исследованиям начала вырисовываться подробная картина того, как работали эти высокие печи.

ЖИТЕЛИ Межозерья (лежащего между озером Виктория и цепью меньших озер) являются потомками мигрантов говоривших на языках банту. Эти переселенцы прибыли из области, которую сейчас камерунцы называют Грассфилдс. Несколько тысяч лет назад они начали миграцию в южном направлении и в конце концов осели в районе, простирающемся от Южной Африки до Камеруна и Кении. В этом районе живут племена, говорящие на 650 языках банту. Основной областью нашего исследования было Межозерье, где, как показывают результаты недавних раскопок, в ранний железный век существовала постоянная, или однородная, технология получения железа.

4.

Ведущими отраслями промышленной деятельности в древней Руси была добыча и обработка железа. Железо и сталь в промышленности, хозяйстве и быте древнерусских людей имели широкое распространение и многообразное применение. Основные орудия труда земледельца и строителя сделаны из железа и стали. Весь инструментарий многочисленных специализированных ремесленников был из стали и железа, как и все оружие русских воинов. Железо широко вошло и в домашний быт. Только среди археологических материалов в настоящее время можно насчитать более 150 видов изделий из железа и стали (См. Б. А. Колчин. Черная металлургия и металлообработка в древней Руси. (Домонгольский период). МИА, № 32. М., 1953, стр. 18.).

Технической основой производства черного металла являлась технология прямого восстановления железной руды в металлическое железо. Этот сыродутный процесс производства железа в течение почти трех тысяч лет до появления чугуна был единственным способом получения железа; а чугун в России стали производить лишь в начале XVII в.

При сыродутном процессе производства железа мелко раздробленную железную руду, представляющую естественную смесь окиси железа с породой, загружали в печь домницы вперемешку с большим количеством древесного угля. В результате интенсивного горения угля в нижней части печи образующаяся и нагретая до высокой температуры окись углерода поднимается вверх, нагревает руду и уголь и вступает с ними в химическую реакцию. В начале этой реакции окись железа руды восстанавливается до закиси железа. Часть закиси железа продолжает восстанавливаться, переходит в металлическое железо, а другая часть вступает в реакцию с породой руды, шлакирует ее и отделяет от металла. Образующийся жидкий шлак стекает на дно печи, оттуда его периодически выпускают наружу, а восстановленные мелкие зерна в твердом состоянии опускаются по мере выгорания угля в низ печи, свариваются и образуют ком железа - крицу. Губчатая масса крицы железа, вынутая из печи, остается еще пропитанной некоторым количеством расплавленного шлака (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 42.).

Интересно отметить, что в древней Руси восстановительный процесс производства железа назывался "варкой железа". Даниил Заточник, автор "Слова к князю Ярославу Владимировичу", восклицает: "Лучше бы ми железо варити, нежели со злою женою быти" ("Слово Даниила Заточника" по редакциям XII и XIII вв. и их переделкам.. Подготов. к печати Н. Н. Зарубин. Л., Изд-во АН СССР, 1932, стр. 16.).

Домница, в которой "варили" железо, - стационарное сооружение, воздвигавшееся на довольно продолжительное время. Термин "домница" впервые упоминается в писцовых книгах только в конце XV в., но так назывались, вероятно, подобные сооружения и в XIII и XIV вв. (См. Б. А. Рыбаков. Ремесло древней Руси. М., Изд-во АН СССР, 1948, стр. 130.).

Древнерусская домница имела шахтообразную печь, круглую или немного овальную в плане с внутренним диаметром около 50-60 см, сложенную из камня, обмазанного глиной, или сбитую целиком из глины. Толщина ее стенок достигала 20 см и более. Печь ставилась на массивное основание, сложенное из булыжных камней или глины. Высота шахты печи колебалась от 0,8 до 1,2 м. Шахта печи напоминала форму высокого усеченного конуса. В верхней части ее внутренний диаметр делали меньше на 15-25 см. В передней стенке печи на уровне дна шахты было горновое отверстие, через которое зажигали загруженный в печь уголь; через это отверстие вставляли воздуходувные сопла мехов и вынимали готовую крицу. С наружной стороны печь укрепляли земляной подсыпкой или заключали в деревянный срубный кожух, засыпанный землей (См. А. А. Гайдук. Производство сыродутного железа в Якутском округе. ЖРМО, СПб., 1911, № 3, стр. 293.).

В домонгольский период и, вероятно, в XIII и XIV вв. домницы делали с одной печью (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 26.), но с развитием металлургического производства, возможно, со второй половины XIV в. домницы начинают сооружать уже с двумя печами. Новгородские писцовые книги, составленные в самом конце XV в., ссылаясь на "старое письмо", довольно часто упоминают "домница у них одна, а печи две", и тут же мы читаем о соседской домнице: "домница у них одна, а печь одна ж" (НПК, т. III, стр. 609.). В последующие века домницы делали с еще большим числом печей. Например, в Соловецком монастыре в XVII в. имелась "домница, в ней четыре печи, где кричное железо из руды варят" (АН. Попов. Горные промыслы Соловецкого монастыря в XVII в. (К истории горного дела на Севере). БС-ВОБК, Архангельск, 1926, № 2, стр. 32.).

Домница с двумя печами - это сооружение, состоящее из спаренных обычных шахтообразных печей, заключенных в один общий деревянный сруб с земляной засыпкой. Они были более производительными, так как варку железа вели в двух печах. Кроме того, во время ремонта одной печи могла работать другая.

Наряду с железом в древней Руси очень широко применяли углеродистую сталь. Рабочие элементы режущих и рубящих орудий труда, оружия и многочисленных инструментов изготовляли из стали (сплав железа с углеродом). По сравнению с железом сталь обладает повышенными физико-механическими свойствами. Увеличение содержания углерода в стали повышает ее твердость и прочность, но особенно значительно улучшается ее качество путем термической обработки. Закалка и закалка с отпуском повышают твердость и улучшают другие механические свойства стали.

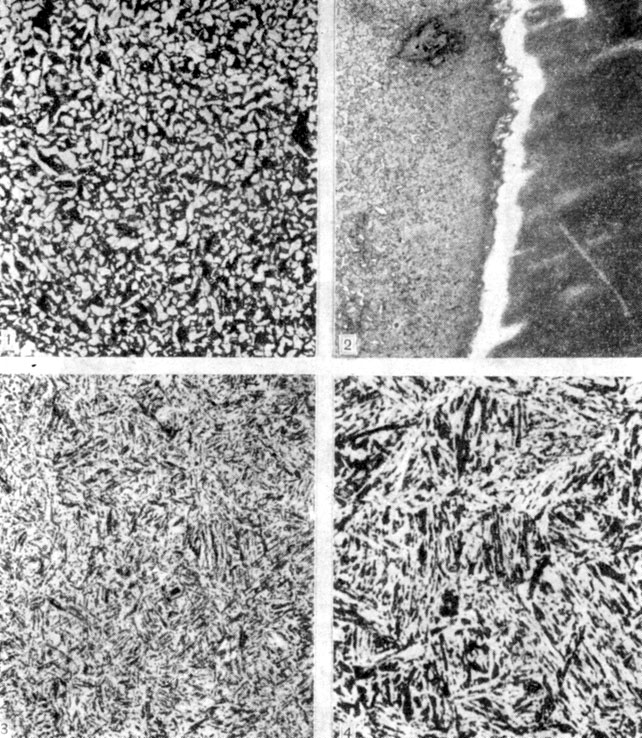

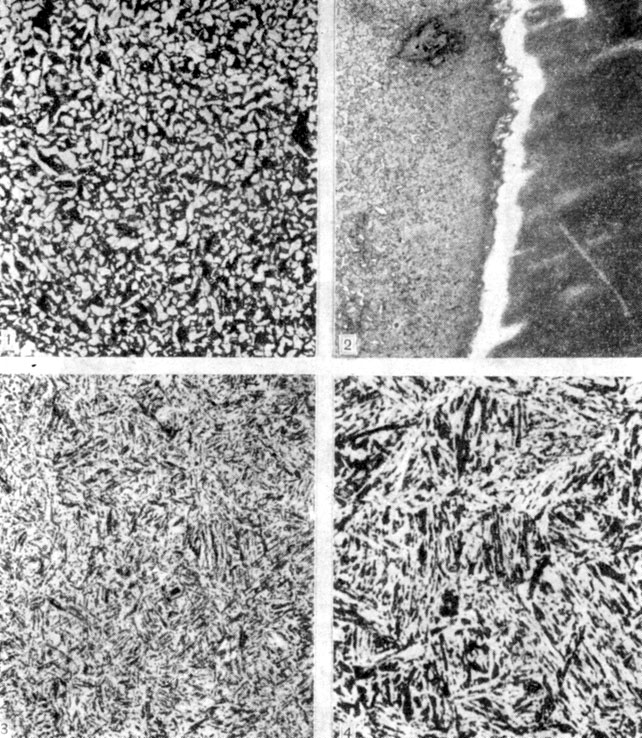

Массовый структурный анализ стальных изделий древней Руси обнаружил два вида стали, которые применяли русские кузнецы. Первый вид - это цементованная (томленая) сталь с однородным строением и равномерно распределенным по всей массе металла углеродом. Второй вид - сталь сварочная неоднородного строения с ферритными (чисто железными) полями и разными концентрациями углерода.

Два вида структуры стали - это два способа производства, две разные технологии ее получения.

Первый способ производства цементованной стали был хорошо известен в древней Руси. В огнеупорный сосуд (муфель-горшок), сделанный из глины, после предварительной подготовки насыпали карбюризатор - обычно мелко истолченный древесный уголь с какими-либо добавками (поташ, соль); затем в сосуд клали железо в виде небольших брусков, полос или иных полуфабрикатов и засыпали доверху тем же карбюризатором. Сосуд закрывали и ставили в кузнечный горн или специально сделанную для этого печь и довольно длительное время поддерживали огонь. При температуре немного выше 910°, когда муфель, уголь и железо накаливались, углерод из угля диффундировал в железо, превращая его в железоуглеродистый сплав - сталь. При втором способе производства сварочной стали в обычный кузнечный горн клали железную крицу, засыпали ее древесным углем и производили нагрев. При температуре немногим выше 900° углерод диффундировал в железо. По прошествии определенного времени мастер вынимал из горна крицу и охлаждал ее в воде или снегу. Сталистая поверхность крицы при быстром охлаждении получала закалку и хрупкость. После этого ударами молота или другими инструментами от крицы отделяли хрупкую стальную корку. Подобную операцию проделывали до тех пор, пока вся крица не превращалась в стальные пластины, затем эти пластины укладывали в бруски и обычным способом сваривали (См. Б. А. Колчин. УК. соч. МИА, № 32, стр. 51.).

Производством стали в XIV-XV вв. занимались специализированные мастера-укладники. Название этой профессии произошло от термина "уклад" (так назывались в это время некоторые сорта стали). Нам известны и мастерские укладников. В Новгороде в слоях XI, XII и XV вв. вскрыты разрушенные производственные мастерские укладников, в которых кроме обычных находок производственного характера (шлак, уголь, куски металла и другое) найдены и огнеупорные муфели. Они имели форму, близкую к обычным кухонным горшкам того времени (См. Б. А. Колчин. УК. соч. МИА, № 65, стр. 13.).

Древнерусская сталь, в том числе и сталь в XIV-XV вв., в подавляющей массе была доэвтектоидной, то есть по содержанию углерода не превышала 0,9%. Наиболее распространенной была среднеуглеродистая сталь с содержанием углерода 0,5-0,7%.

Микроструктура стальных изделий: 1 - сталь томленка, среднеуглеродистая (С = 0,4%), 2 - сварочный шов (слева - железо, справа - сталь), 3 - сталь термически обработанная, мелкоигольчатый мартенсит, 4 - сталь термически обработанная, крупноигольчатый мартенсит. Новгород. (Коллекция НАЭ).

Стоит только на минуту перестать ржать, нести фигню и неадекватно себя вести, как окружающие решают, что ты загрустил